180-5843-6678

|

|

|

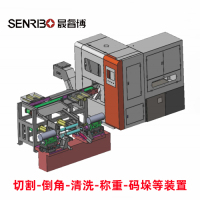

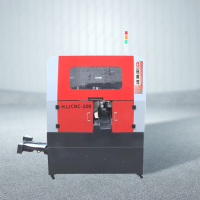

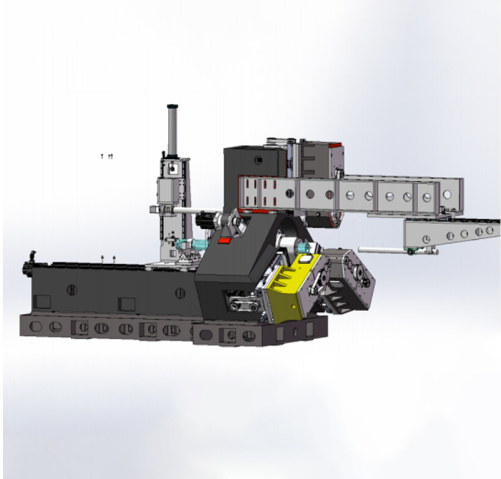

金屬三頭鋸人性化設計,操作便捷更安全在金屬加工車間,操作人員的作業體驗直接影響生產效率與安全保障。傳統金屬切割設備常因操作復雜、安全防護不足,導致工人上手難度大、作業風險高,既增加培訓成本,也易引發安全事故。而金屬三頭鋸以 “以人為本” 的設計理念,從操作便捷性與安全防護兩大核心維度優化細節,讓復雜的金屬切割作業變得簡單易上手,同時為操作人員筑起堅實的安全防線,真正實現 “便捷操作、安全無憂”。 操作便捷性的提升,是金屬三頭鋸人性化設計的核心體現,從 “降低操作門檻、減少人工負擔” 出發,讓新手也能快速掌握設備使用。設備配備 7 英寸觸控式操作面板,界面采用圖標化設計,將 “參數設定”“工位啟動”“故障查詢” 等核心功能以直觀的圖標呈現,操作人員無需記憶復雜代碼,只需點擊對應圖標即可完成操作。例如,設定不銹鋼管材切割參數時,只需在面板上選擇 “不銹鋼材質” 圖標,再輸入管材厚度、切割長度等數據,系統會自動匹配最優鋸片轉速與進給速度,整個過程不超過 1 分鐘,較傳統設備需手動調節多個旋鈕、反復試切的操作模式,效率提升 80%。同時,面板支持多語言切換與亮度調節功能,既能滿足不同地域操作人員的使用需求,也能在強光或昏暗車間環境下保持清晰顯示,避免因視覺模糊導致的操作失誤。 除了便捷的操控界面,金屬三頭鋸還通過結構優化減少人工體力消耗。傳統設備的工件夾持需人工轉動螺栓固定,針對厚重金屬件,單人操作需耗費大量體力,且夾持力度難以均勻控制;而金屬三頭鋸采用氣動自動夾持裝置,操作人員只需將工件放入工位,按下 “夾持” 按鈕,系統會根據工件尺寸自動調節夾持力度,既避免人工夾持的體力消耗,又能確保夾持力度均勻,防止工件移位或變形。在加工 3 米長的鋁合金型材時,傳統設備需 2 人配合搬運、夾持,耗時超 5 分鐘;而金屬三頭鋸配備可伸縮式工件支架,能自動承接長尺寸型材,單人即可完成上料與夾持,操作時間縮短至 2 分鐘,大幅減輕人工負擔。此外,設備的鋸片更換設計也極具人性化:鋸片防護罩采用快拆式結構,松開 2 個卡扣即可打開防護罩,更換鋸片無需借助復雜工具,單人 5 分鐘即可完成,較傳統設備需拆卸多個螺絲、耗時 20 分鐘的更換流程,效率提升 75%。

在安全防護方面,金屬三頭鋸從 “預防風險、減少傷害” 出發,構建全流程安全防護體系,消除作業中的潛在隱患。設備的三個切割工位均配備雙層透明防護罩,外層采用抗沖擊鋼化玻璃,既能阻擋金屬碎屑飛濺,又能讓操作人員實時觀察切割進度;內層加裝防靜電涂層,避免切割過程中產生的靜電吸附金屬粉塵,影響視野與設備壽命。同時,防護罩與設備啟動系統聯動,若防護罩未完全閉合,設備將無法啟動,從根源上防止 “無防護切割” 的安全風險。針對鋸片過熱、電機過載等異常情況,設備內置多重智能保護機制:當鋸片溫度超過 80℃時,冷卻系統會自動加大冷卻液噴射量,同時面板彈出高溫預警提示;若電機負載超過額定功率,設備會立即停機并顯示故障代碼,避免電機燒毀引發的火災風險。 金屬三頭鋸還注重細節處的安全設計,考慮到操作人員的作業習慣與潛在風險。設備的緊急停止按鈕采用醒目的紅色蘑菇頭設計,安裝在操作面板與設備兩側共 3 個位置,無論操作人員站在哪個角度,都能在 1 秒內觸及,確保突發狀況下快速停機。此外,設備機身邊緣均采用圓角處理,避免傳統設備鋒利邊角導致的磕碰劃傷;工作區域下方設置抽屜式碎屑收集盒,切割產生的金屬碎屑會自動落入收集盒,既方便清理,也避免碎屑堆積引發的滑倒風險或設備卡滯問題。在連續 8 小時的批量切割作業中,這些細節設計能有效減少操作人員的疲勞感與安全顧慮,讓作業過程更輕松、更安心。 在實際應用場景中,金屬三頭鋸的人性化設計已成為提升車間生產效率的關鍵助力。某五金加工廠引入設備后,新員工僅需 1 天培訓即可獨立操作,較傳統設備需 1 周的培訓周期,大幅縮短上崗時間;同時,因操作便捷性提升與安全防護到位,車間的設備故障率下降 60%,安全事故發生率降至零。對于操作人員而言,人性化設計不僅減輕了工作負擔,更讓他們在作業中獲得安全感與歸屬感,進一步提升工作積極性。 從便捷的觸控操作到智能的安全防護,金屬三頭鋸的人性化設計將 “以人為本” 的理念融入每一個細節,既解決了傳統設備操作難、安全差的痛點,也為企業降低成本、提升效率提供了切實保障。在金屬加工行業追求 “高效、安全、可持續” 發展的今天,這樣的人性化設計不僅是設備競爭力的體現,更是對操作人員的尊重與關懷,為金屬加工車間打造 “便捷、安全、高效” 的作業環境注入重要力量。 |