180-5843-6678

|

|

|

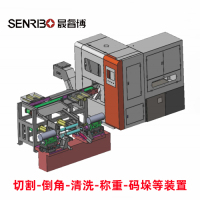

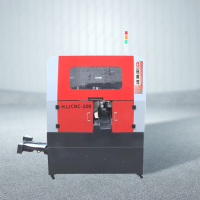

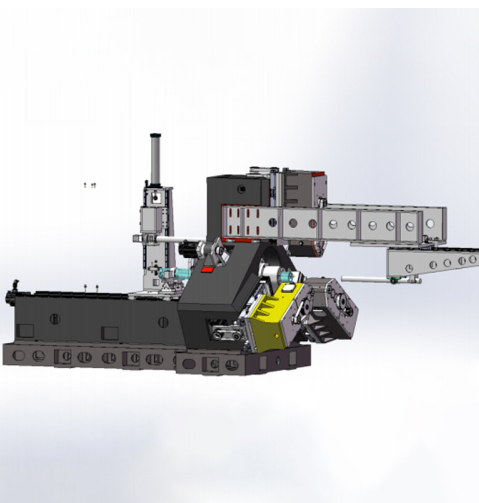

金屬三頭鋸硬核性能,助力金屬構件高質量成型在金屬加工領域,“質量” 是構件能否滿足工程需求、保障使用安全的核心前提。從精密的汽車零部件到承重的鋼結構構件,每一處切口的平整度、每一個角度的精準度,都直接決定最終產品的性能與壽命。傳統切割設備常因精度不足、穩定性欠缺等問題,導致構件出現毛刺、變形、尺寸偏差等質量缺陷,增加后續返工成本。而金屬三頭鋸憑借一系列硬核性能,從根源上解決質量痛點,為金屬構件高質量成型提供可靠保障。 超高切割精度,是金屬三頭鋸保障構件成型質量的核心優勢。它搭載的高精度導軌與數控定位系統,可將切割誤差控制在 0.05mm 以內,遠超傳統設備 0.2mm 的誤差范圍,完美契合高精度構件的加工要求。在航空航天零部件加工中,鋁合金支架的對接精度直接影響設備裝配穩定性,傳統鋸床切割的支架常因角度偏差導致拼接縫隙超差,需反復打磨調整;而金屬三頭鋸通過激光定位與伺服電機驅動,能精準切割出 30°、45° 等復雜角度,切口光滑平整,拼接縫隙小于 0.03mm,無需二次加工即可直接裝配,大幅提升構件合格率。此外,設備配備的雙夾持裝置,可從上下兩側牢牢固定工件,避免切割過程中因工件移位產生的尺寸偏差,尤其針對細長型金屬管材,能有效防止切割時的 “顫動” 問題,確保每一段構件的長度、直徑誤差均符合設計標準。

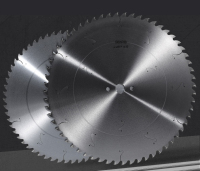

強適配性與低損傷切割,讓金屬三頭鋸能輕松應對不同材質構件的高質量加工需求。無論是硬度較高的不銹鋼、碳鋼,還是質地較軟的鋁、銅合金,它都能通過自適應鋸片轉速與進給壓力調節,實現 “精準切割不損傷”。在醫療器械加工場景中,不銹鋼手術器械的切口需無毛刺、無變形,傳統設備切割后常出現金屬毛邊,需人工拋光處理,不僅耗時還可能破壞構件精度;而金屬三頭鋸針對不銹鋼材質特性,自動將鋸片轉速調整至 3000r/min,配合慢速平穩進給,切割后切口粗糙度 Ra 值低至 1.6μm,無需拋光即可達到醫用級光滑度,避免人工處理對構件精度的影響。對于薄壁鋁管這類易變形材質,設備通過降低夾持力度、優化鋸片切入角度,可有效減少切割應力,防止管材出現凹陷、褶皺,保障構件原有物理性能不受破壞。 穩定耐用的運行性能,為批量構件加工的質量一致性提供支撐。金屬三頭鋸采用工業級合金鋸片與重型機身設計,鋸片使用壽命可達傳統鋸片的 2 倍以上,且在連續 8 小時高強度作業中,鋸片轉速波動不超過 5%,確保每一件構件的切割質量保持統一。在鋼結構加工廠,批量加工厚壁 H 型鋼時,傳統設備常因鋸片磨損導致后期切割的構件出現切口傾斜;而金屬三頭鋸的鋸片磨損自動補償功能,可實時監測鋸片厚度變化,通過微調切割深度確保切口始終垂直平整,即使連續加工 500 根型鋼,尺寸誤差仍能控制在允許范圍內。此外,設備的散熱系統與防塵結構,能有效減少金屬粉塵與熱量對內部部件的損耗,延長設備穩定運行周期,避免因設備故障導致的加工質量波動。 從精密零部件到大型結構件,金屬三頭鋸以 “高精度、強適配、高穩定” 的硬核性能,為金屬構件高質量成型筑牢根基。它不僅解決了傳統加工中的質量痛點,更通過技術創新推動金屬加工行業向 “高精度、低損耗、高質量” 方向發展。在對構件質量要求日益嚴苛的今天,金屬三頭鋸已然成為企業提升產品競爭力、保障工程質量的重要裝備,持續為各類高質量金屬構件的生產賦能。 |