180-5843-6678

|

|

|

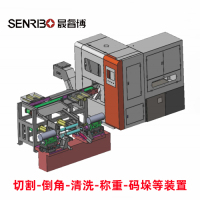

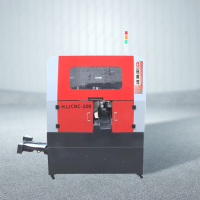

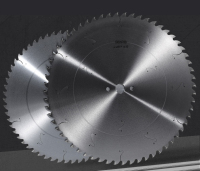

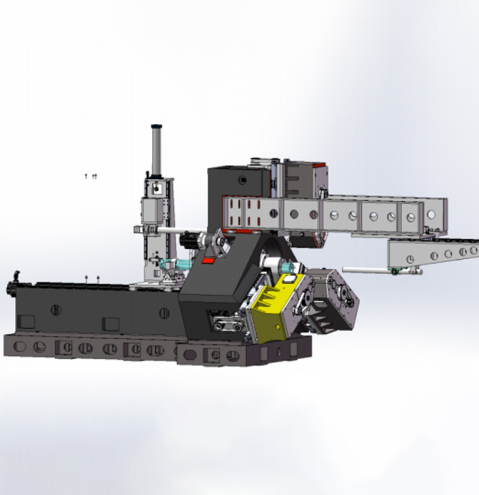

金屬三頭鋸,穩定輸出 + 耐用機身雙保障在金屬加工的連續生產場景中,設備的 “穩定性” 與 “耐用性” 如同兩條核心生命線:穩定輸出決定著每一件構件的加工精度與質量一致性,耐用機身則直接影響設備的使用壽命與綜合成本。傳統金屬切割設備常因輸出波動導致產品良率下降,或因機身易損需頻繁維修,打亂生產節奏。而金屬三頭鋸憑借 “穩定輸出 + 耐用機身” 的雙重保障,從性能與結構兩大維度突破瓶頸,為企業打造高效、長效的加工生產防線。 穩定輸出是金屬三頭鋸保障生產質量的核心底氣,其背后依托的是多維度的技術賦能。設備搭載的工業級伺服驅動系統,能精準控制鋸片轉速與進給速度,即使在連續 8 小時高強度切割作業中,轉速波動也能穩定控制在 ±3% 以內,避免因速度驟變導致的切口偏差。以批量加工不銹鋼法蘭為例,傳統設備切割 100 件后,常因電機疲勞出現轉速下降,導致后續工件切口粗糙度從 Ra1.6μm 升至 Ra3.2μm,需人工二次打磨;而金屬三頭鋸的智能動力補償技術,可實時監測負載變化,自動調整電機功率,確保 1000 件連續切割后,每一件法蘭的切口精度與光滑度始終保持一致,良率穩定在 99% 以上。此外,設備配備的多工位同步協調系統,通過高精度傳感器實時校準三個工位的運行節奏,避免因工位間動作不同步導致的加工誤差。在門窗型材加工中,需同時切割 45° 角的框料與扇料,傳統三頭設備易出現某一工位角度偏移,導致框扇無法精準拼接;而金屬三頭鋸的動態同步校準功能,每 0.5 秒對三個工位進行一次參數比對,角度誤差始終控制在 0.05° 以內,完美滿足裝配精度要求。

除了穩定的性能輸出,耐用機身則為金屬三頭鋸的長效運行提供堅實支撐,其結構設計處處體現 “抗造、耐磨” 的核心思路。機身主體采用 8mm 厚的高強度錳鋼焊接而成,經過高溫時效處理消除內應力,抗變形能力較普通鋼板提升 60% 以上。在鋼結構加工廠,設備需頻繁搬運重量達 50kg 的厚壁方管,傳統設備機身長期受沖擊易出現框架變形,導致導軌偏移;而金屬三頭鋸的錳鋼機身能輕松承受工件裝卸時的沖擊力,使用 3 年后機身垂直度偏差仍小于 0.1mm,無需進行結構矯正。同時,設備關鍵部件的防護設計進一步強化耐用性:鋸片防護罩采用雙層鋼化玻璃與阻燃橡膠密封圈,既能阻擋金屬碎屑飛濺對內部元件的磨損,又能隔絕切割熱量對機身漆面的烘烤;導軌部位配備自動潤滑系統,每 2 小時自動噴灑專用潤滑油,減少金屬摩擦損耗,使導軌使用壽命延長至傳統設備的 2.5 倍。 這種 “雙保障” 優勢,在惡劣加工環境中更能凸顯價值。在五金配件廠的鍍鋅件切割車間,空氣中的鋅粉與水汽易導致設備部件銹蝕,傳統設備使用 1 年就需更換腐蝕的電機外殼與導軌;而金屬三頭鋸的機身表面采用多層電泳防銹涂層,關鍵部件如電機、軸承均做密封防水處理,即使在高濕度、高粉塵環境中,也能有效抵御腐蝕,設備無故障運行時間可達 8000 小時以上,較傳統設備提升 40%。此外,耐用機身大幅降低了維修頻率與成本,傳統設備平均每 3 個月需進行一次大修,單次維修費用超 5000 元;而金屬三頭鋸的易損件更換周期延長至 12 個月,且機身結構穩固不易出現故障,每年可為企業節省近 2 萬元維修開支。 從連續生產的穩定性到長期使用的耐用性,金屬三頭鋸的 “雙保障” 設計精準切中金屬加工企業的核心需求。它不僅能持續輸出高精度、高質量的加工成果,更能以堅固耐用的機身降低設備損耗與維護成本,為企業穩定生產、控制成本提供可靠支撐。在追求高效益、長效化生產的當下,金屬三頭鋸憑借這兩大優勢,正成為越來越多金屬加工企業的首選裝備,助力企業在激烈的市場競爭中筑牢生產根基,實現可持續發展。 |